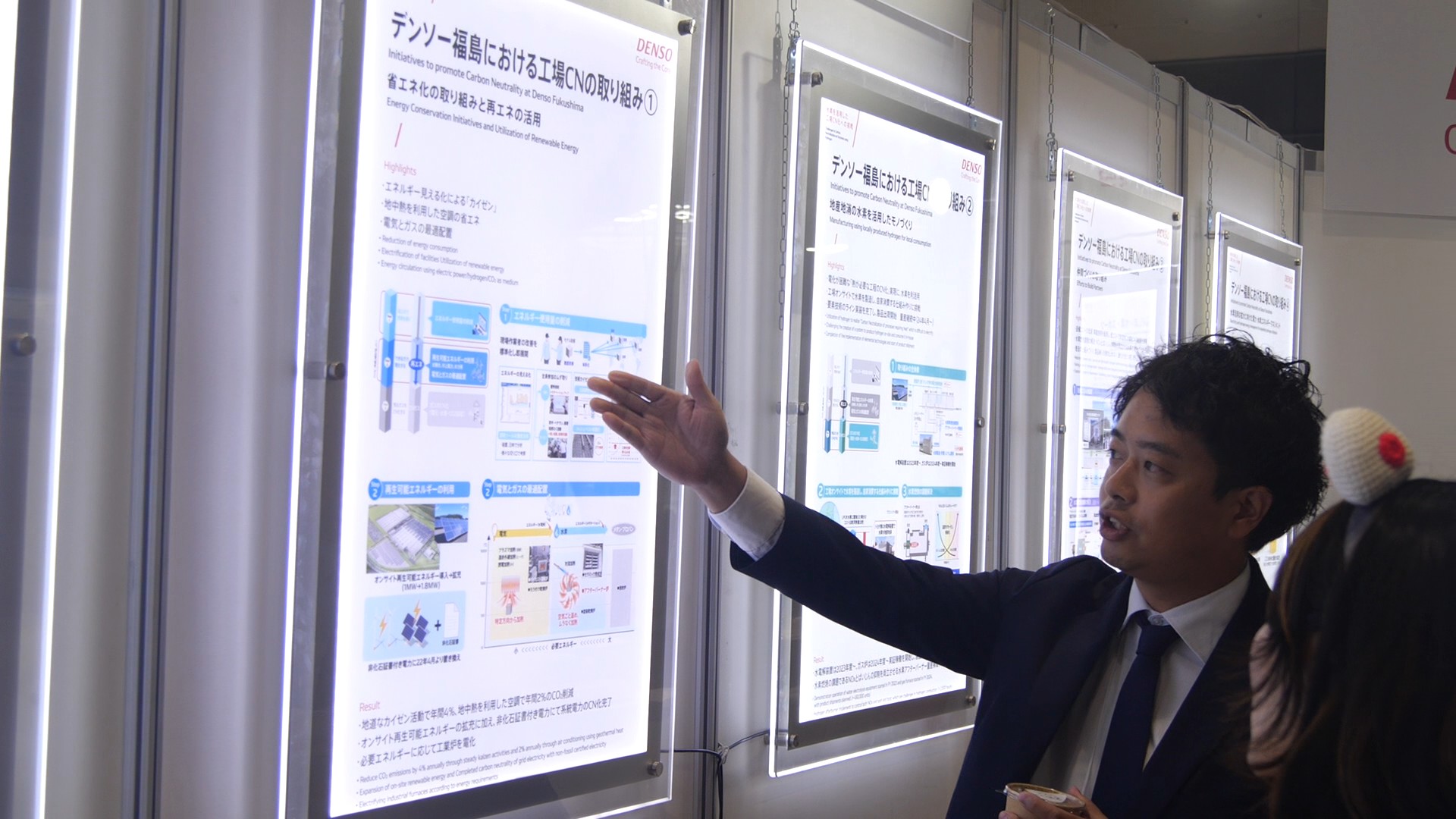

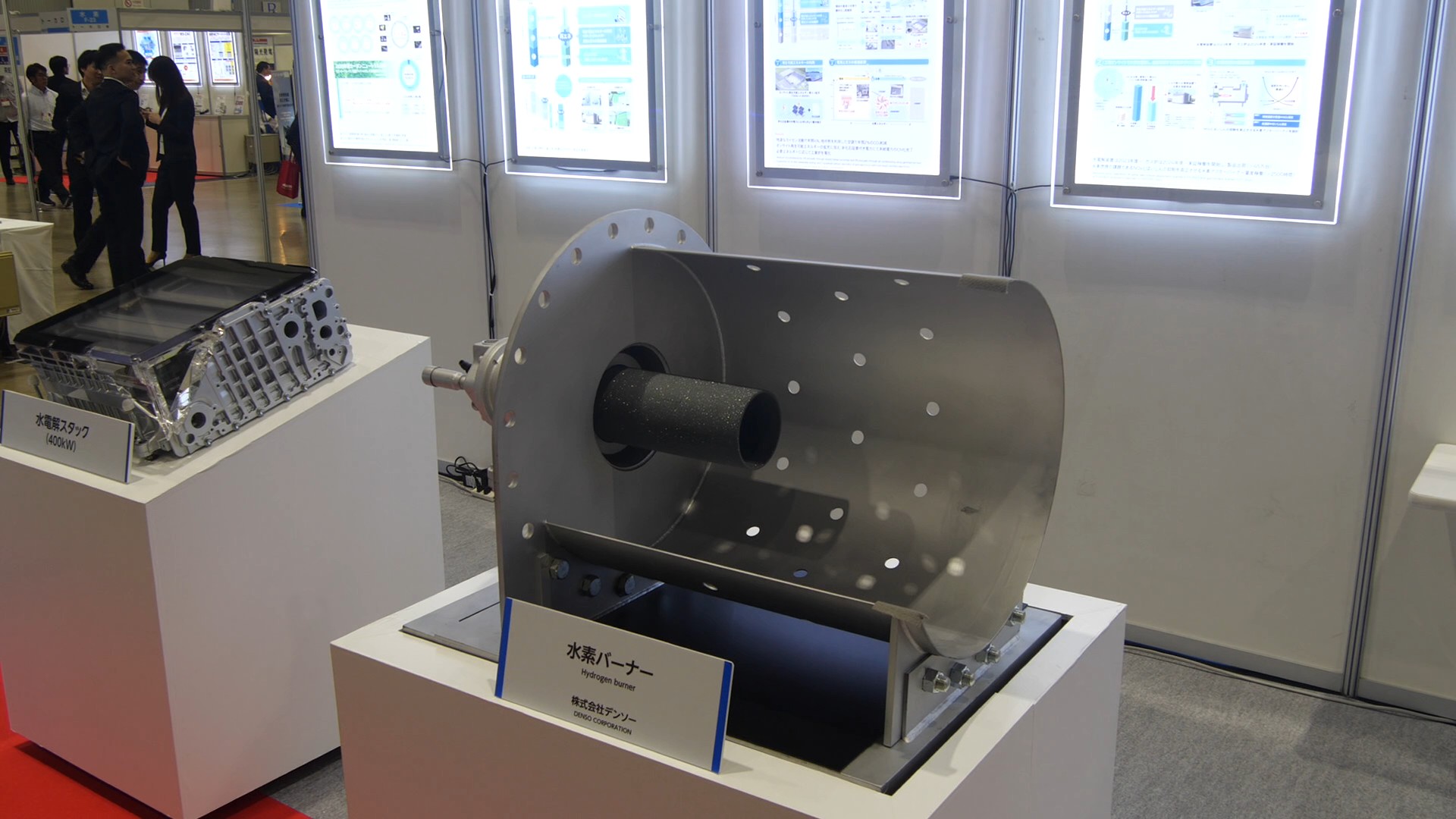

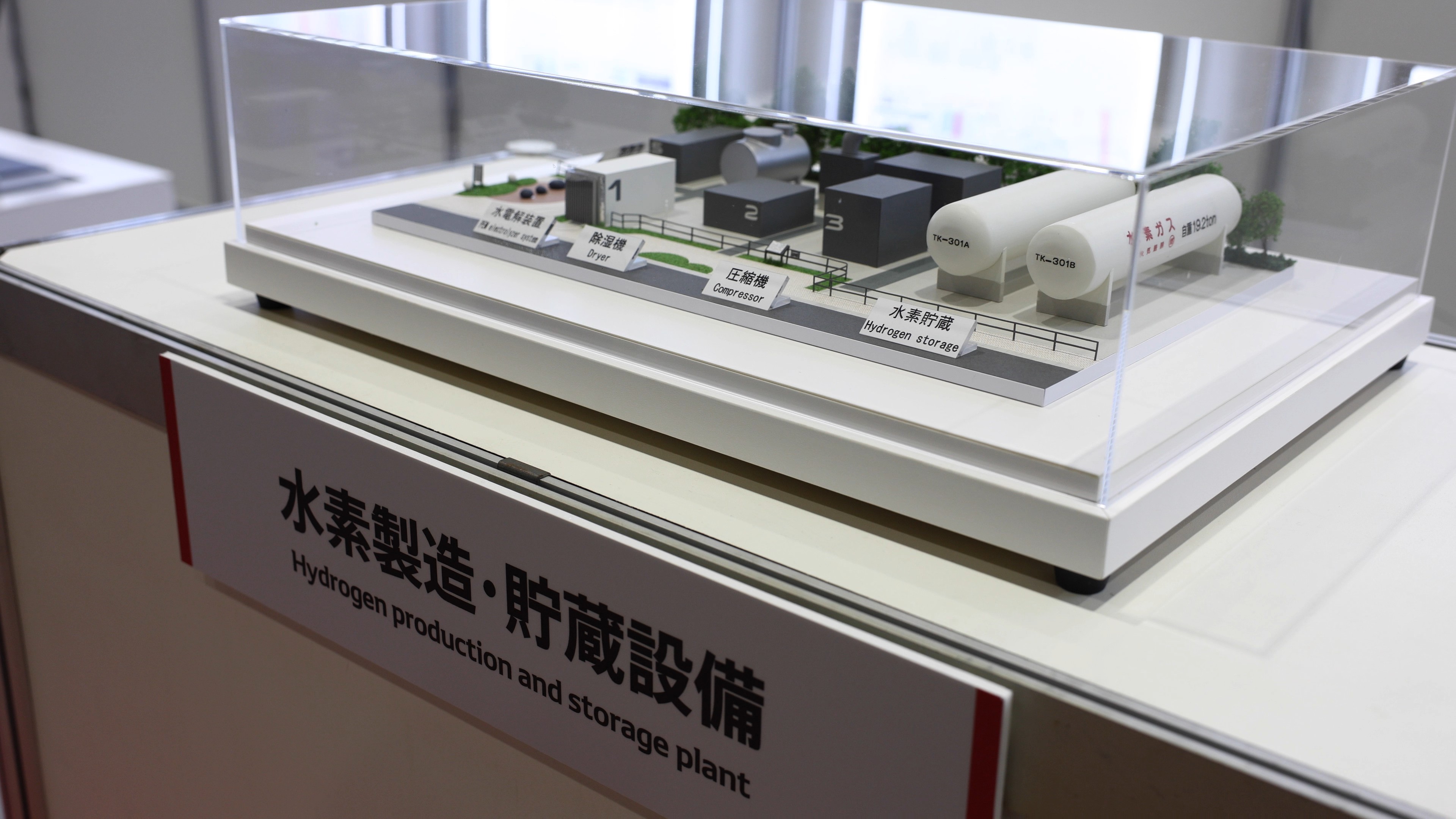

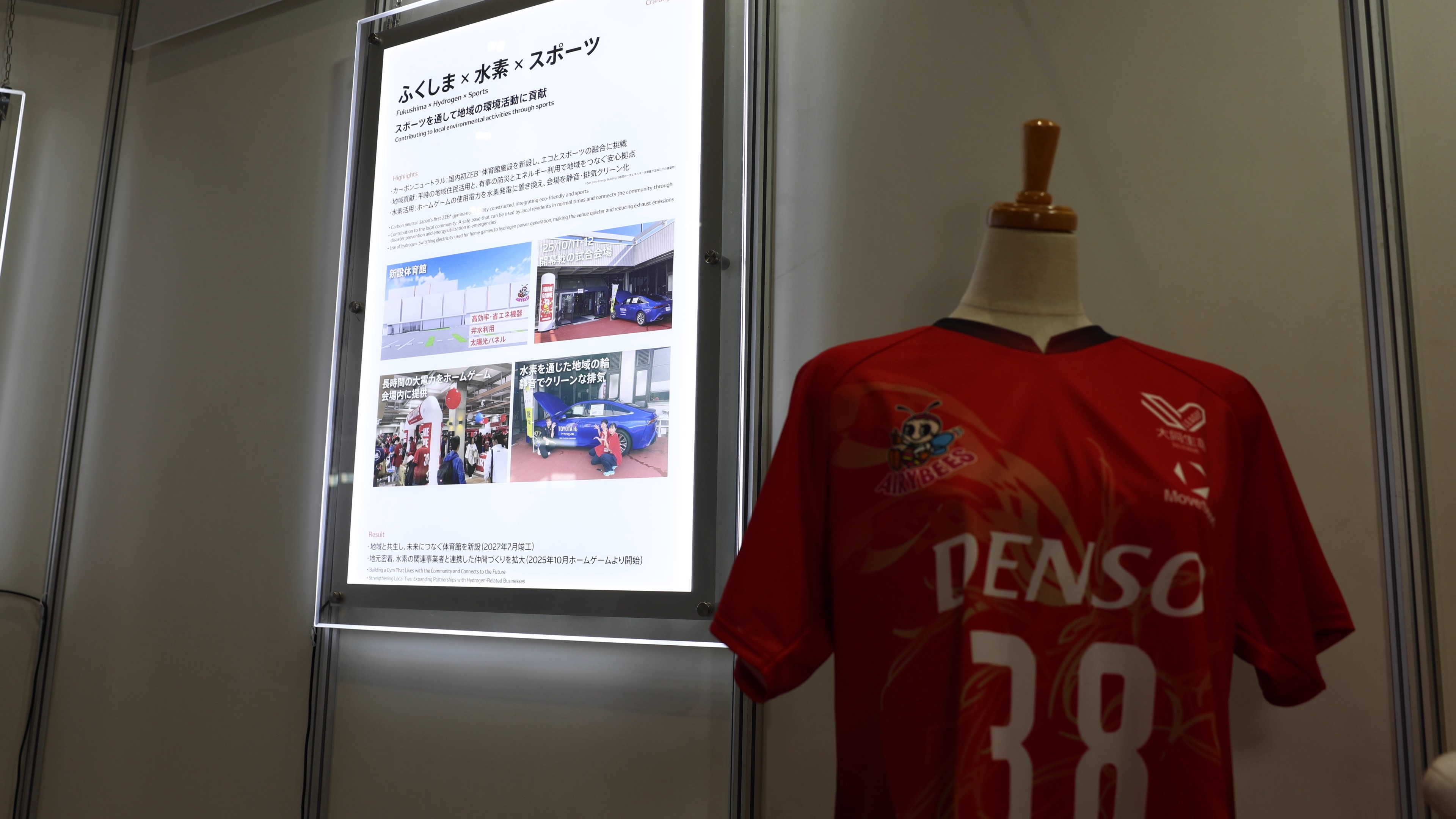

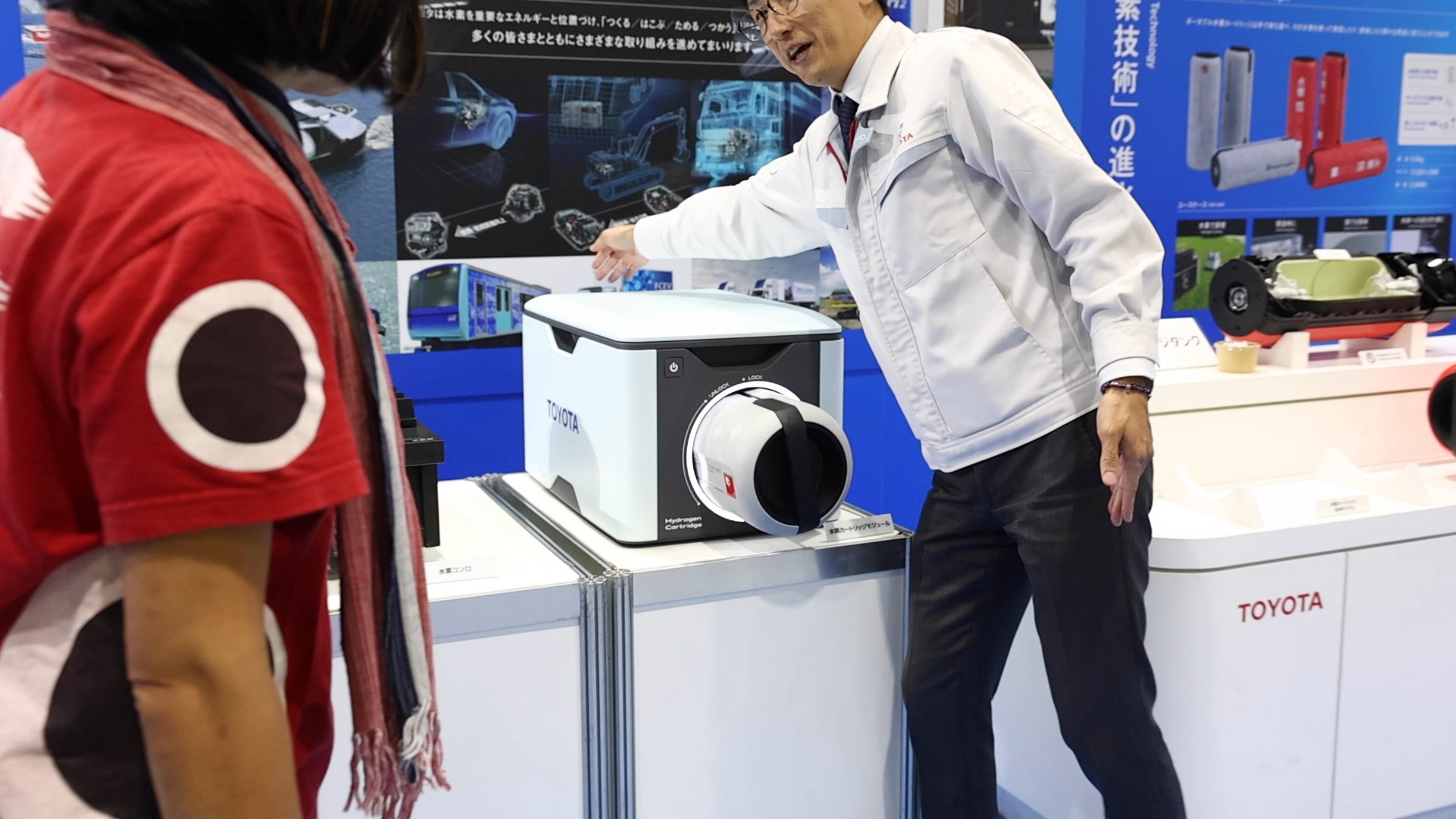

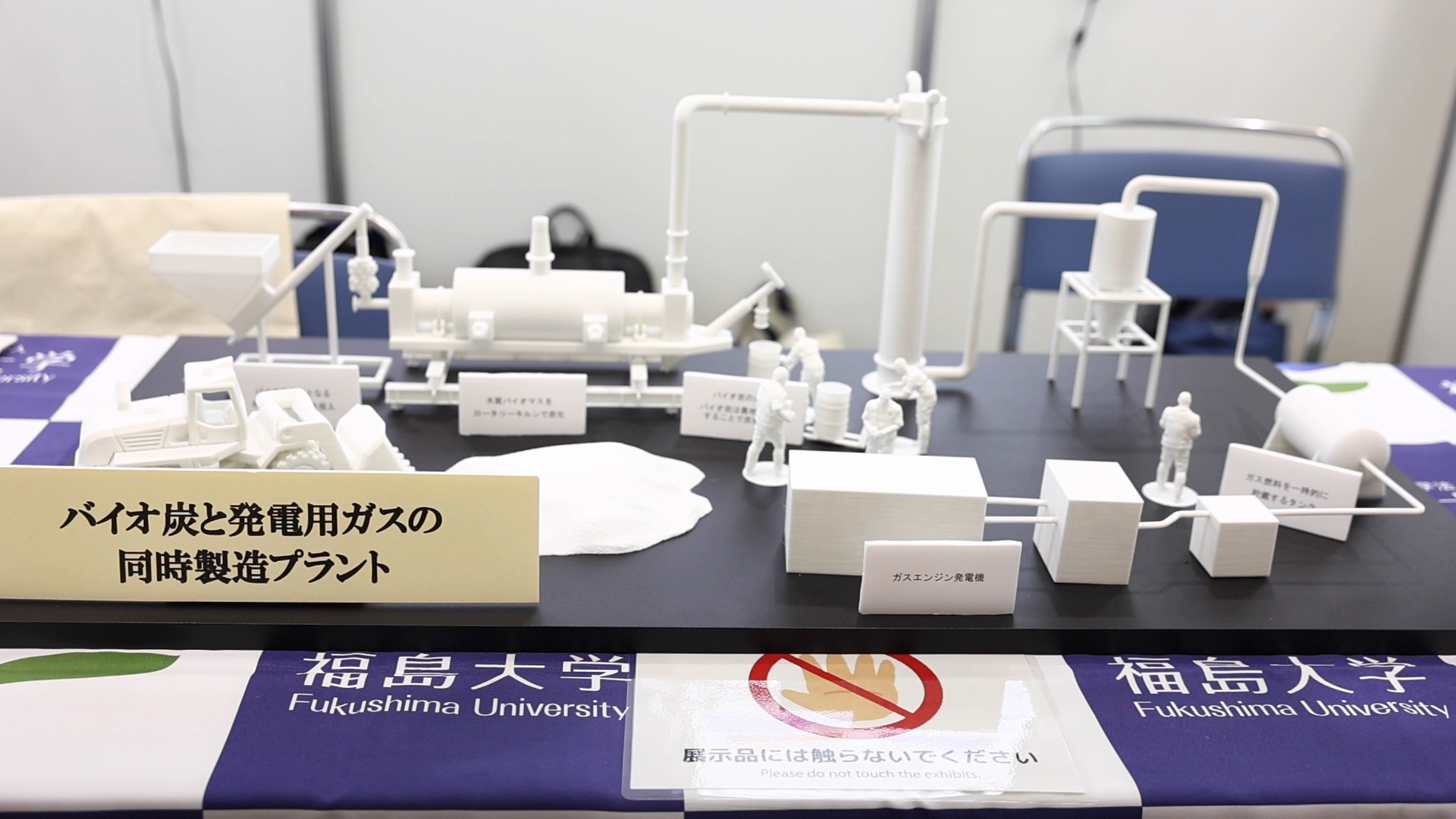

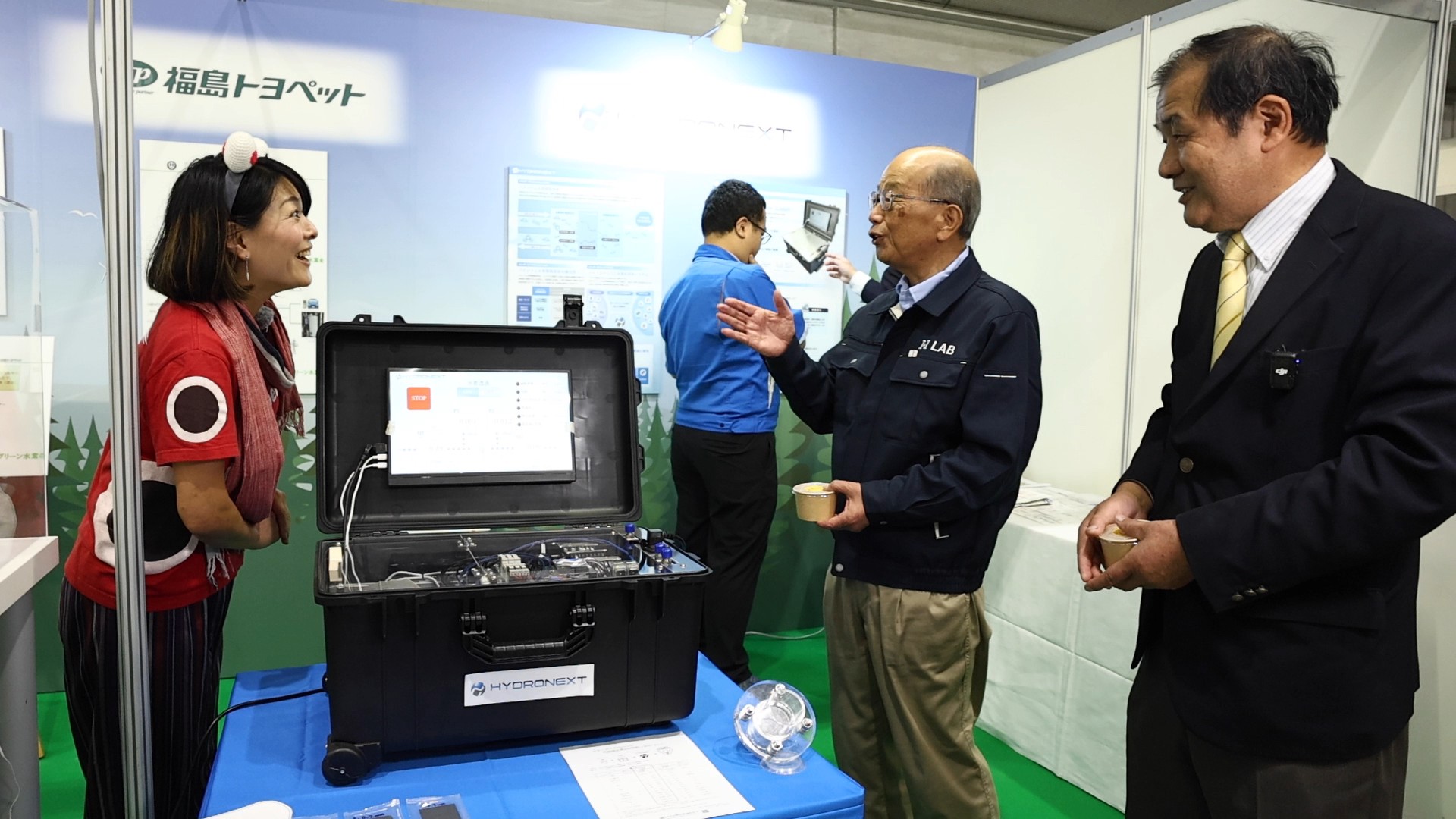

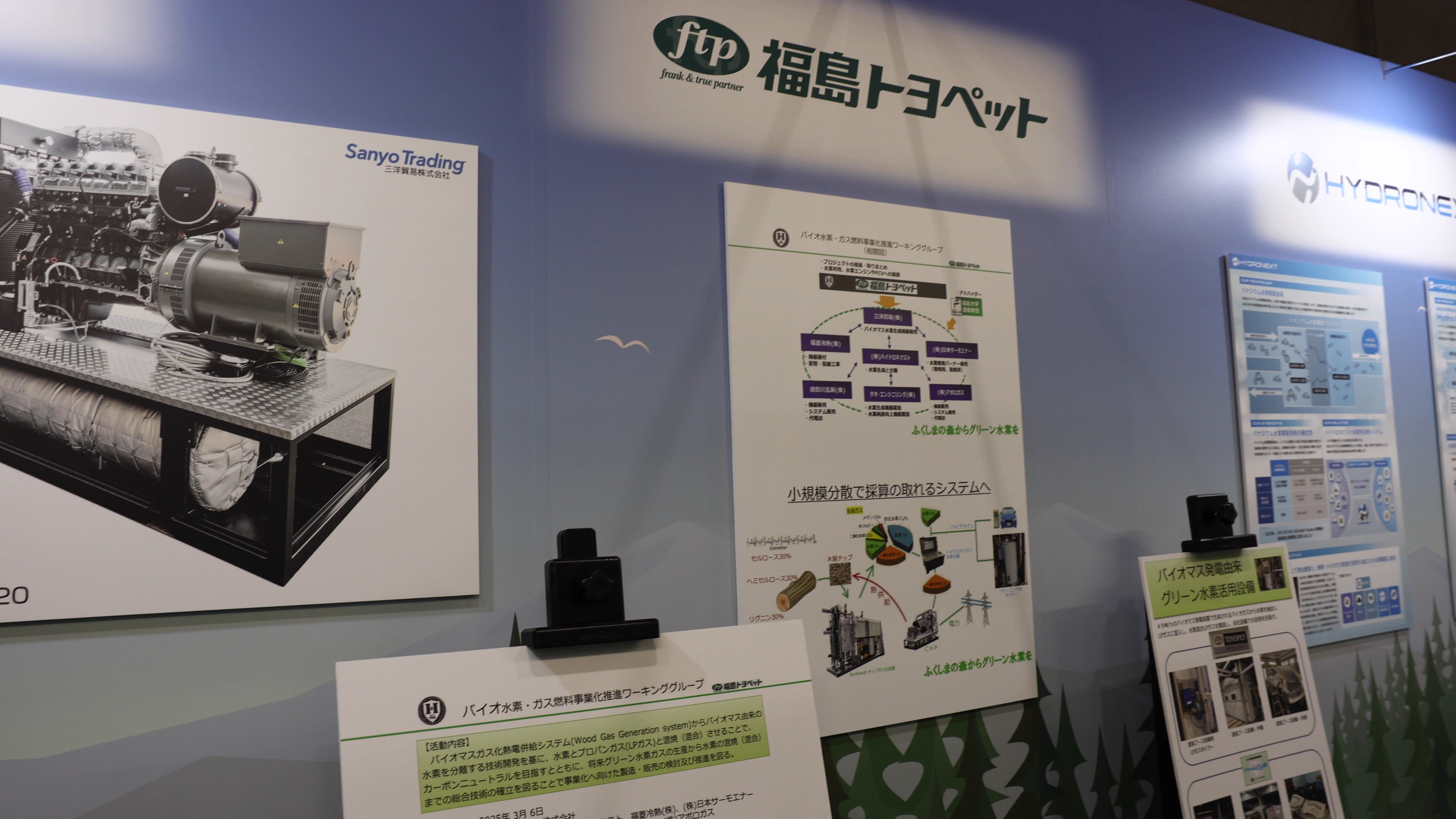

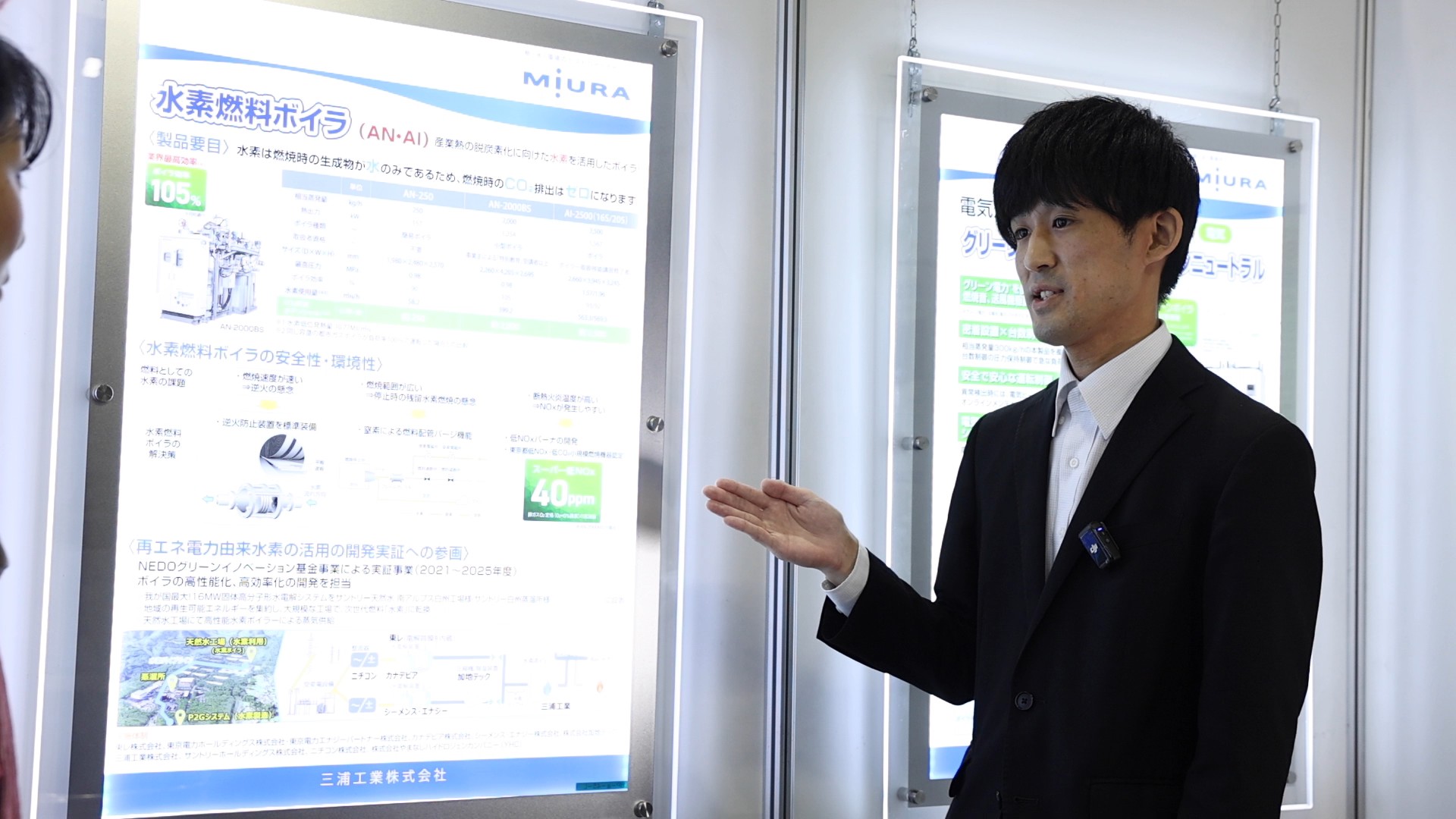

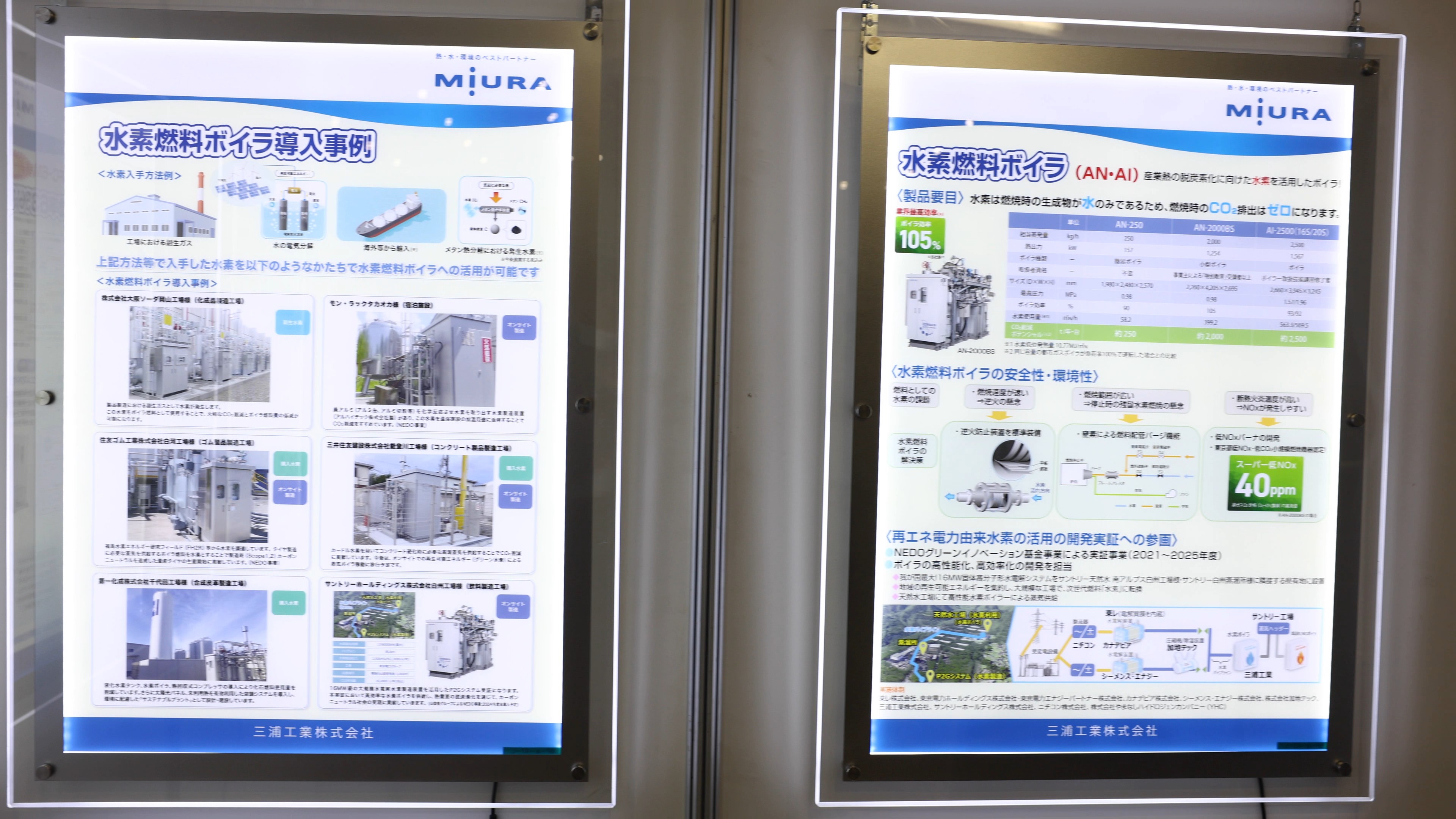

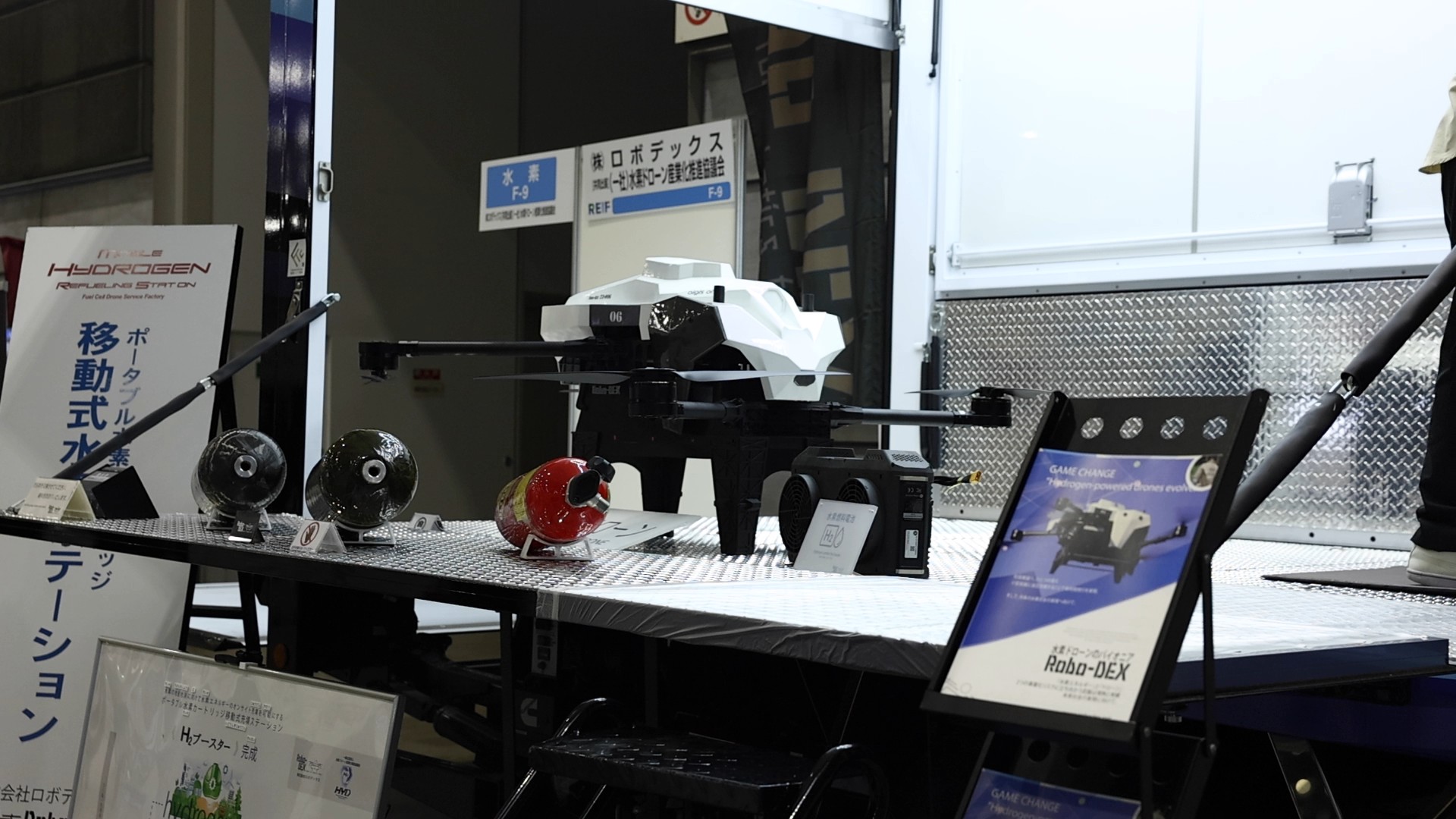

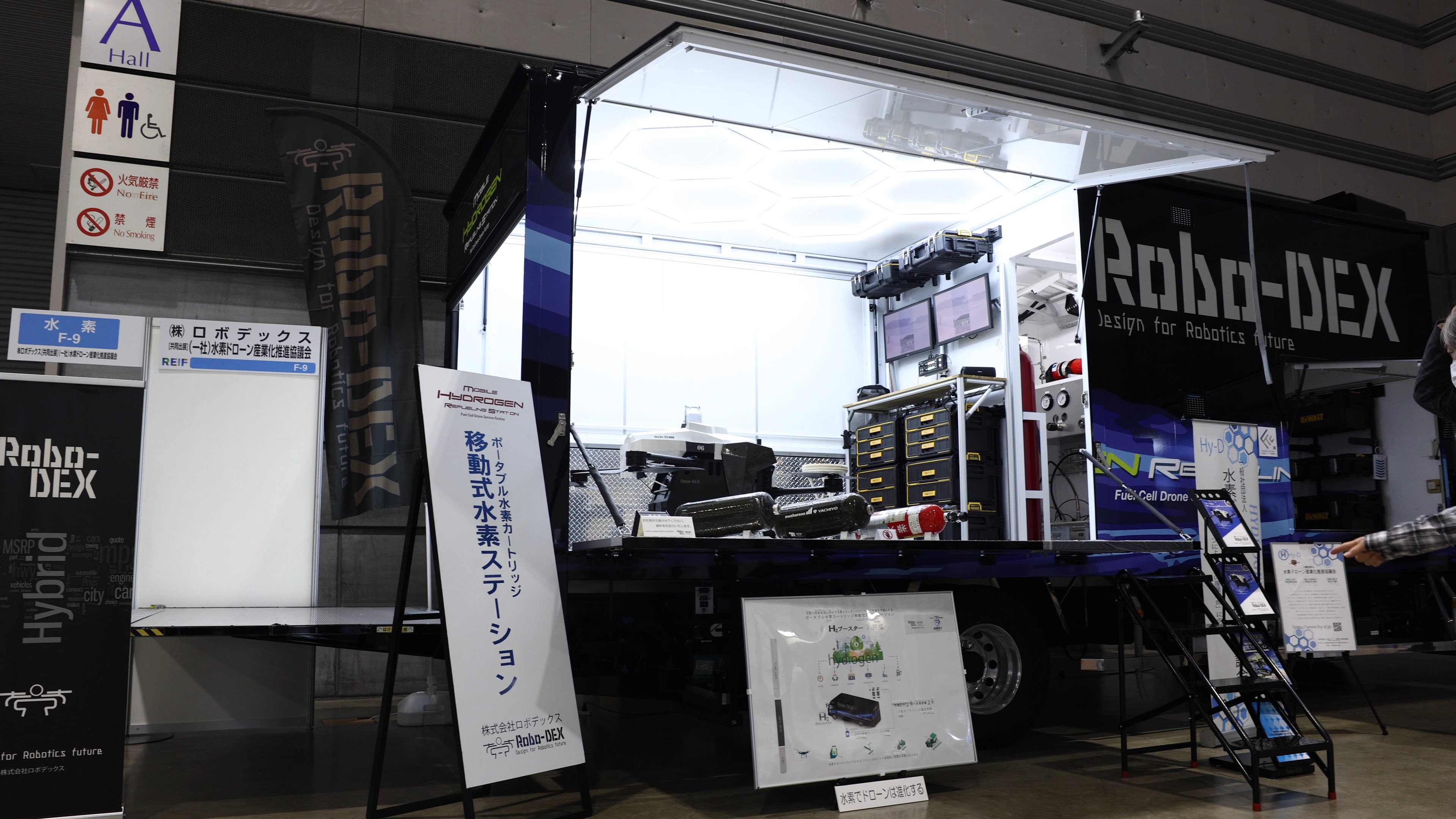

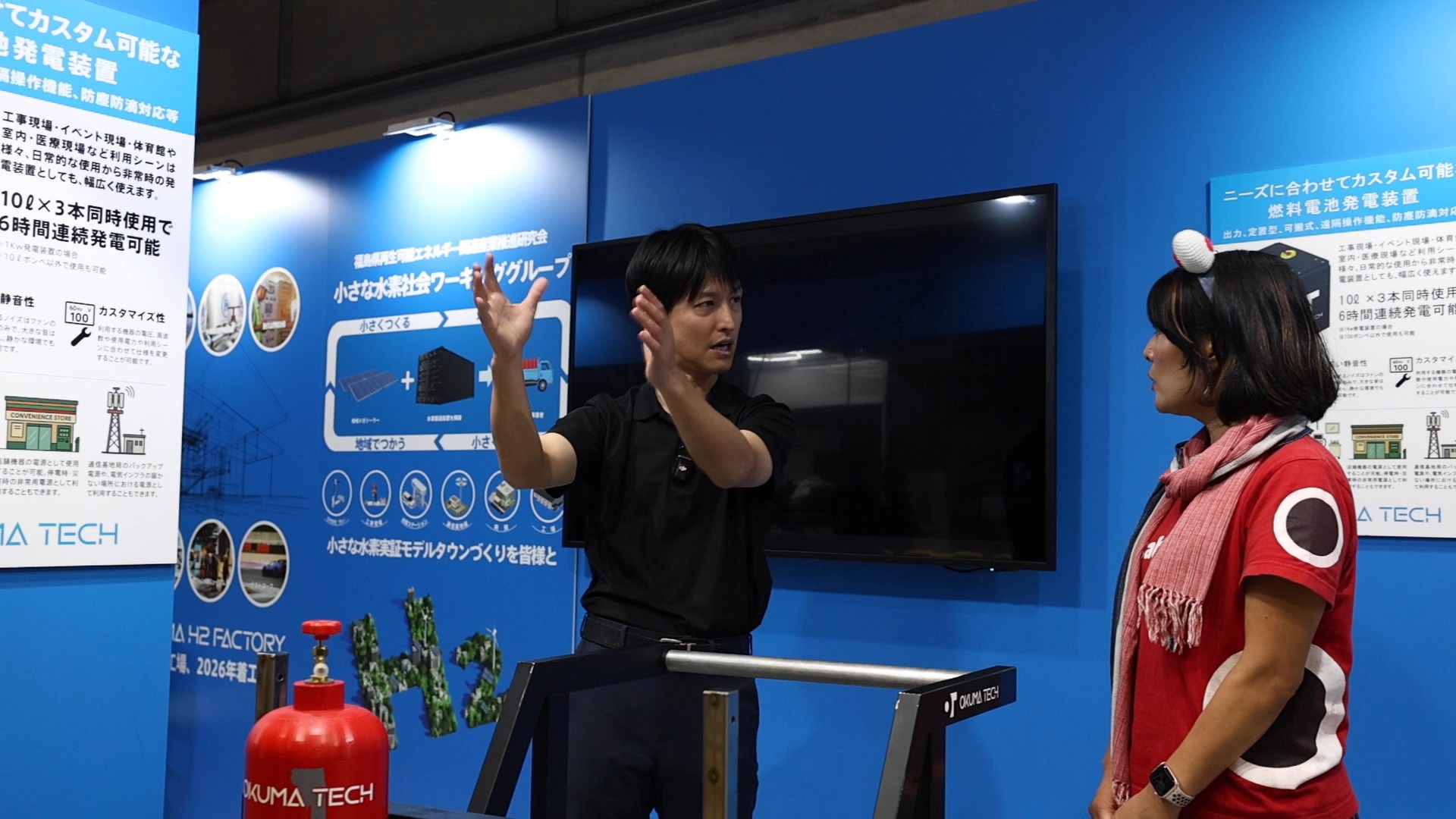

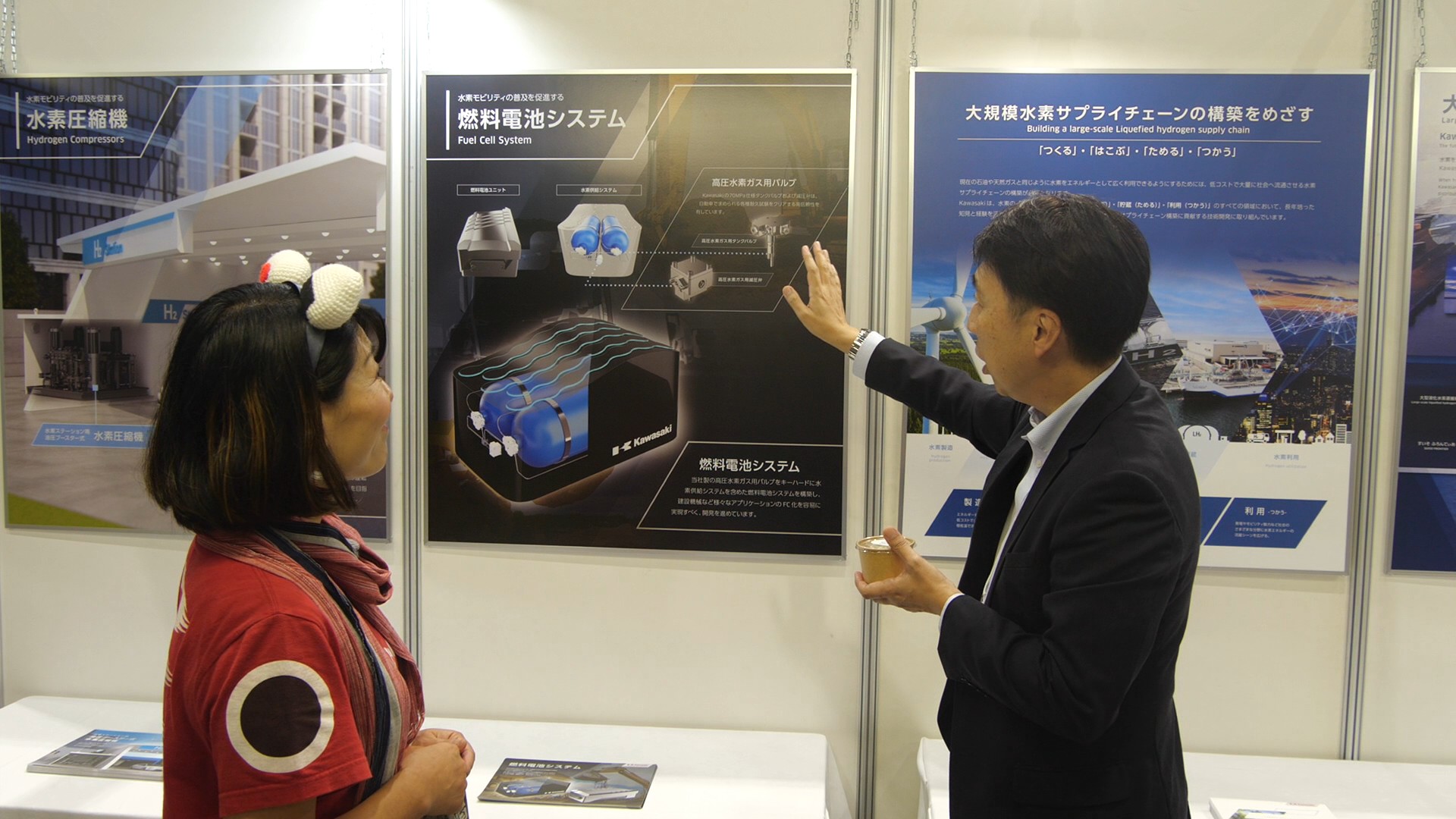

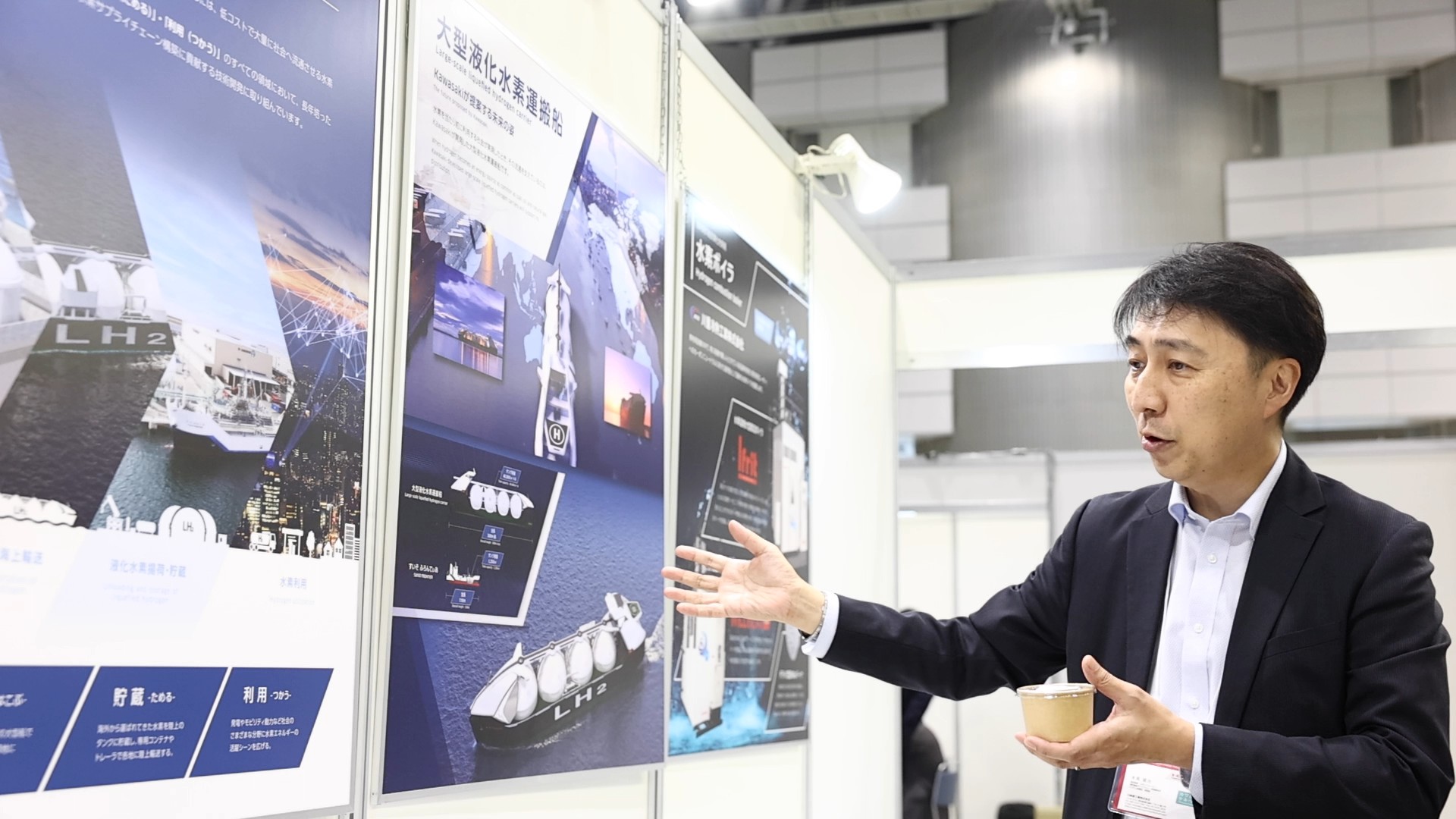

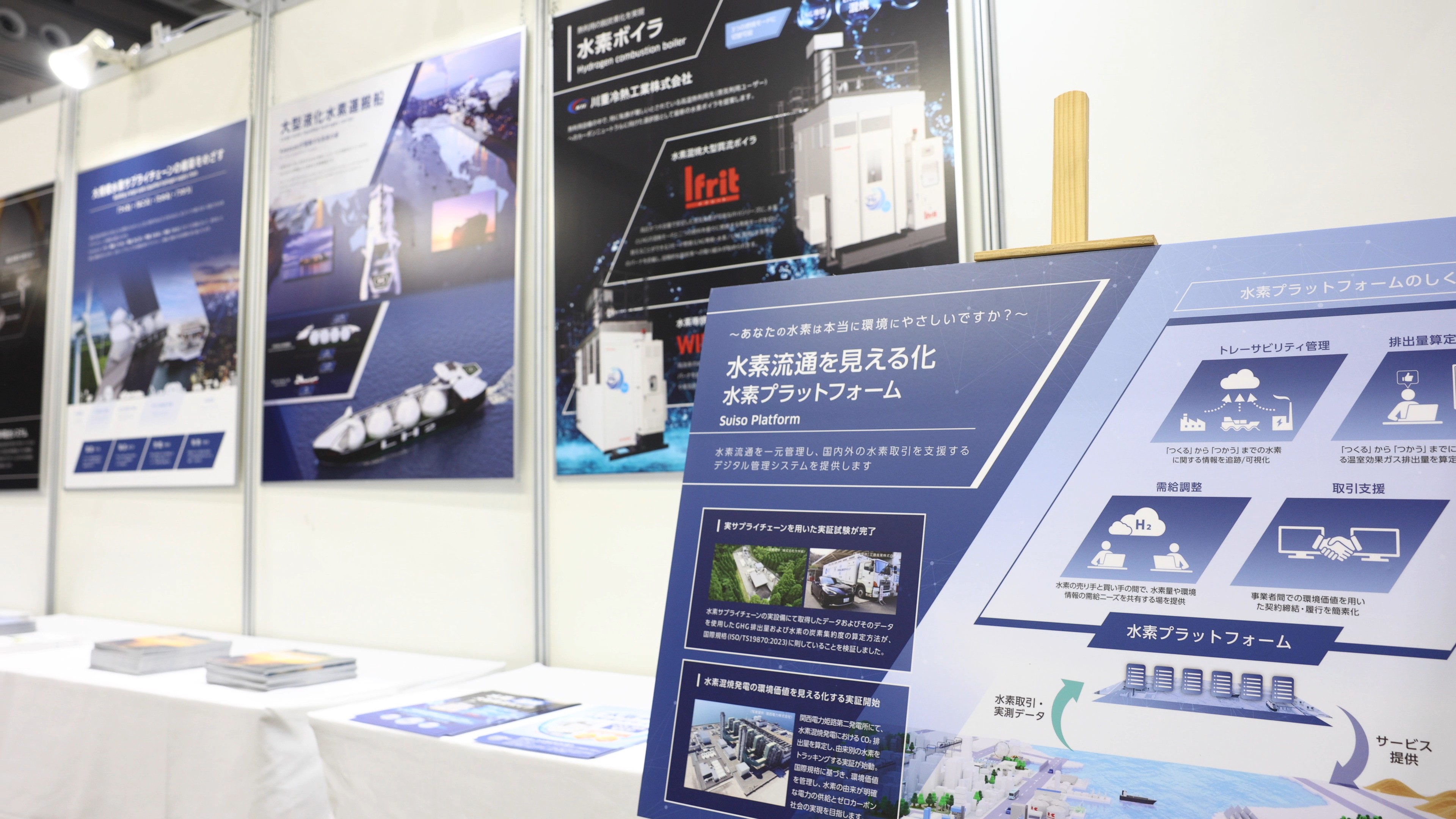

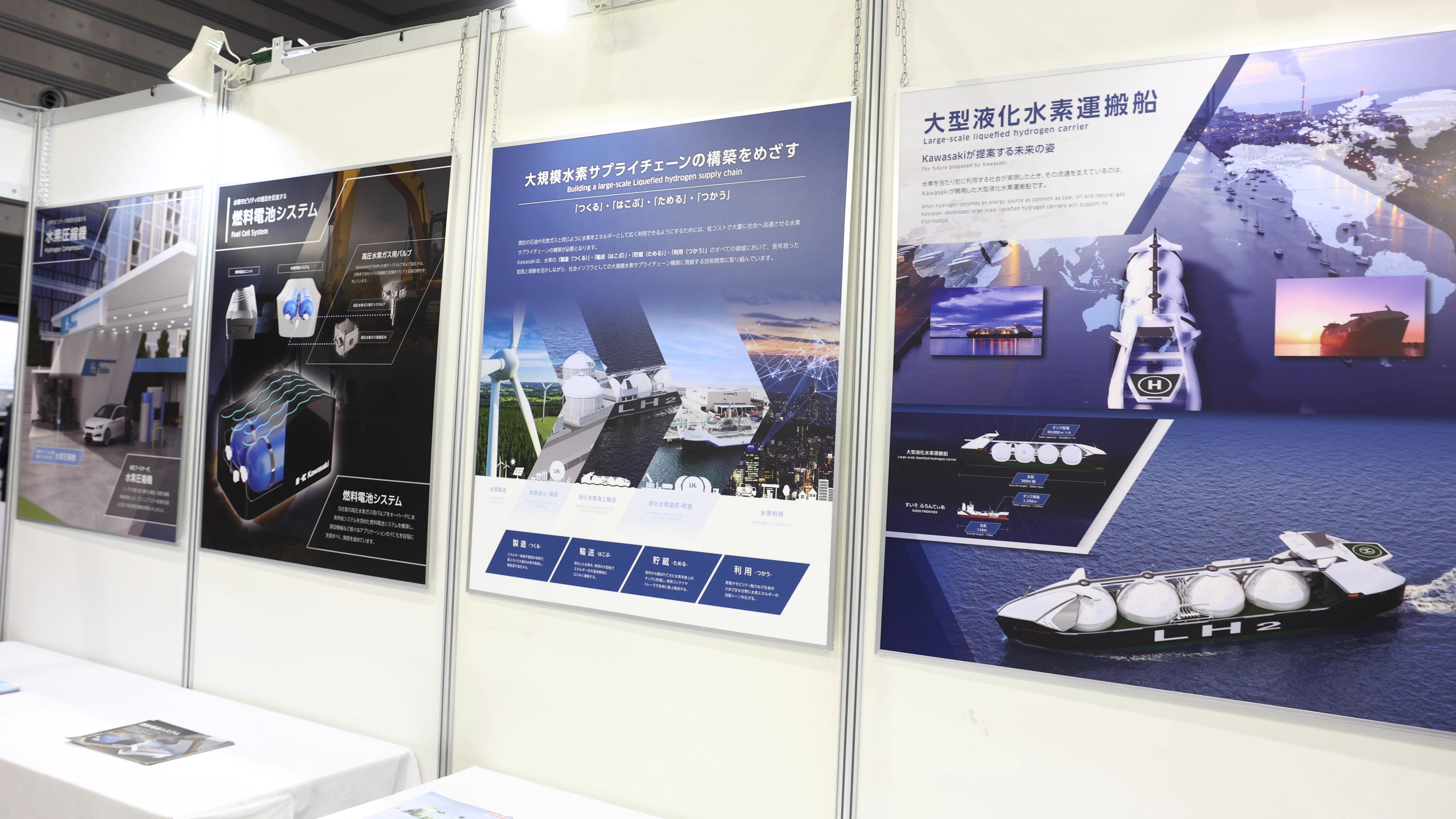

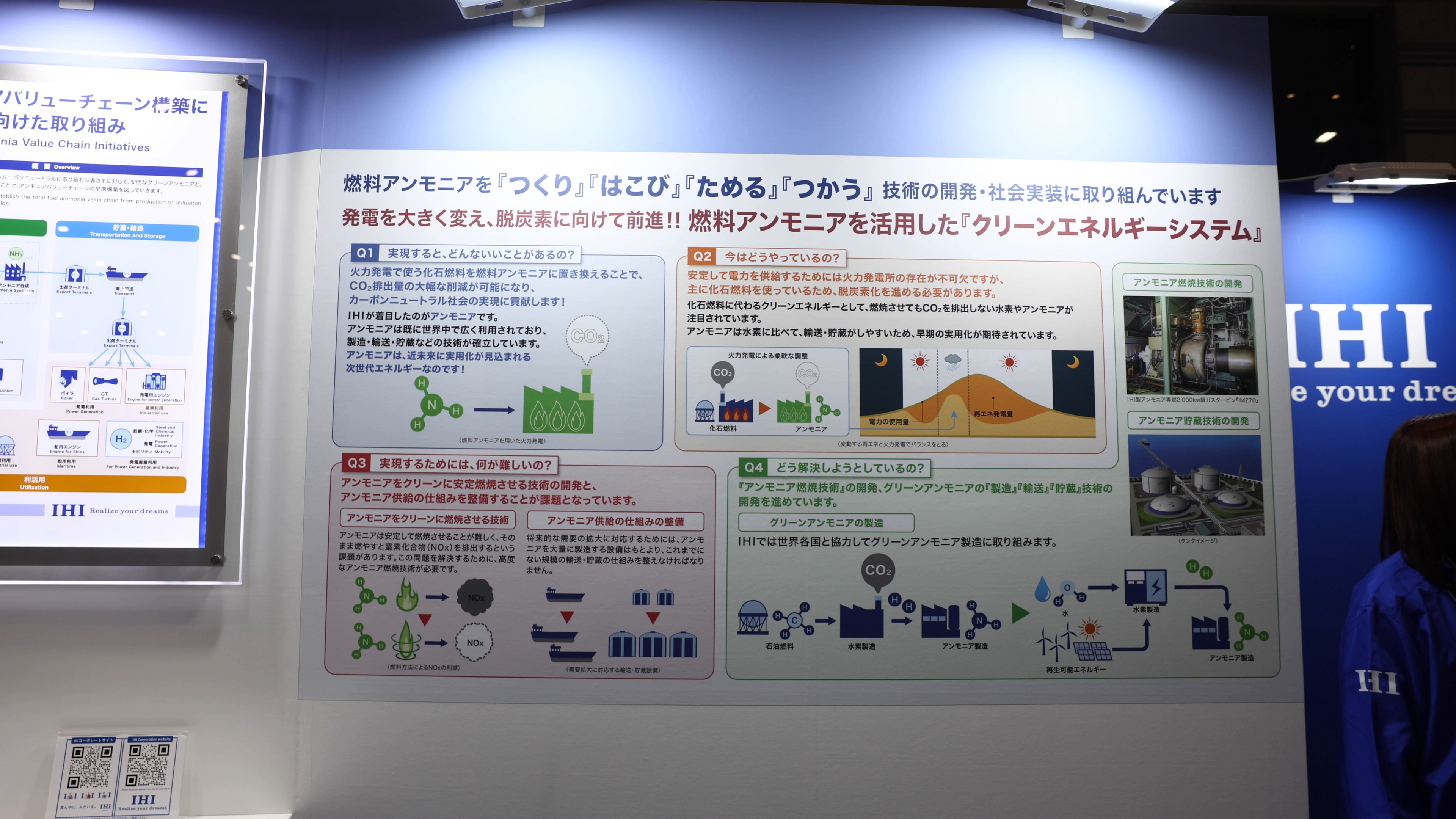

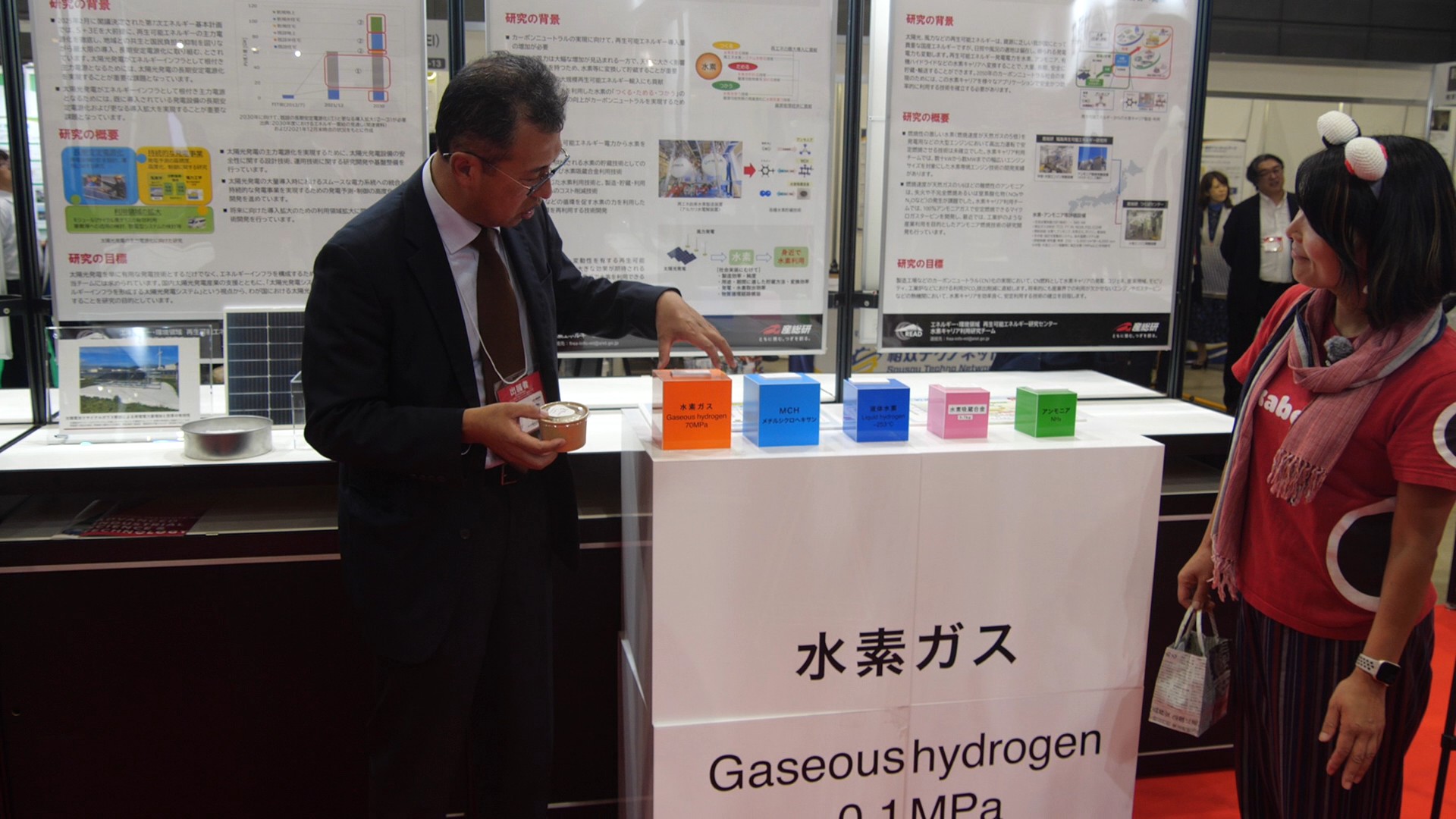

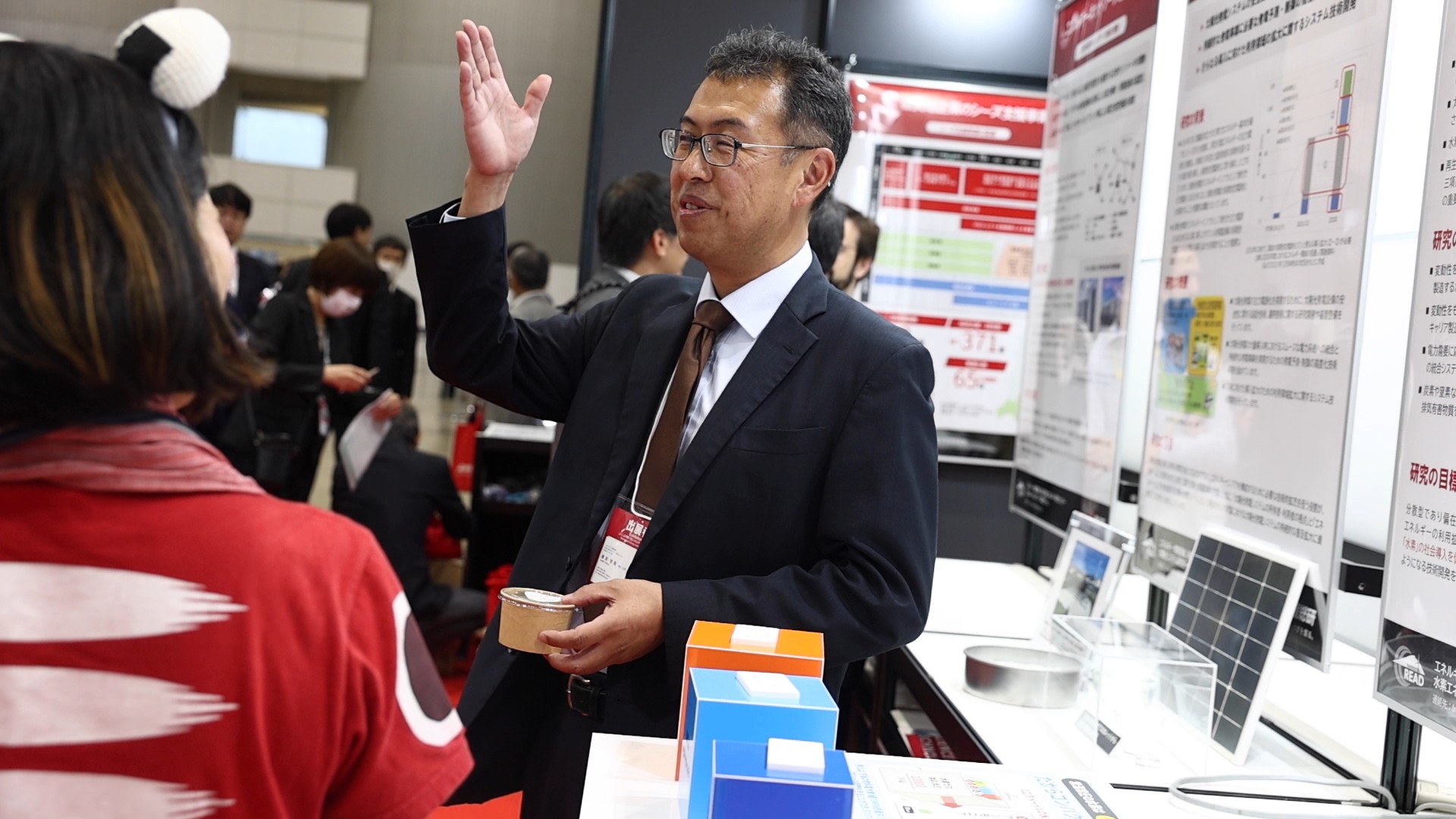

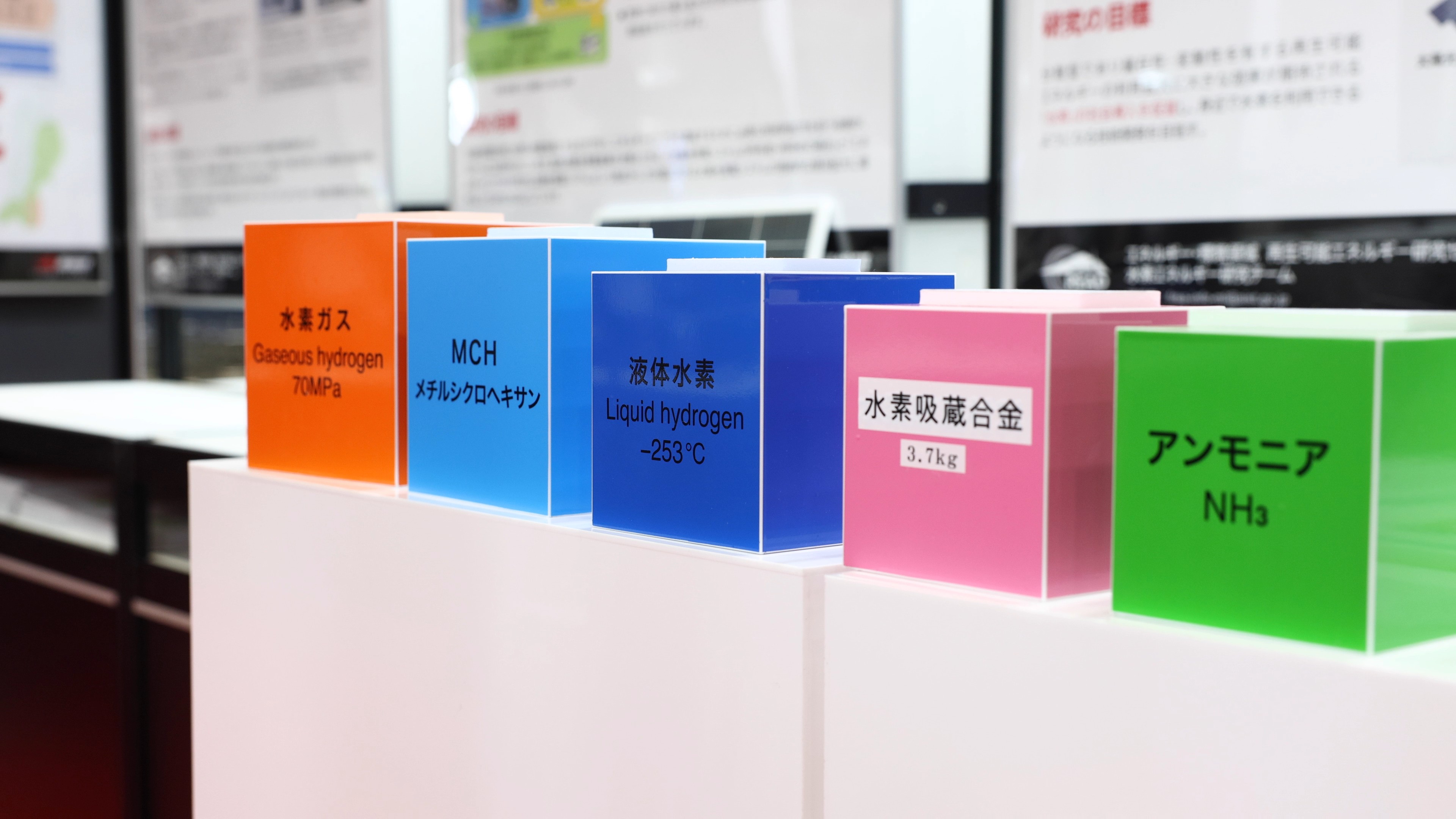

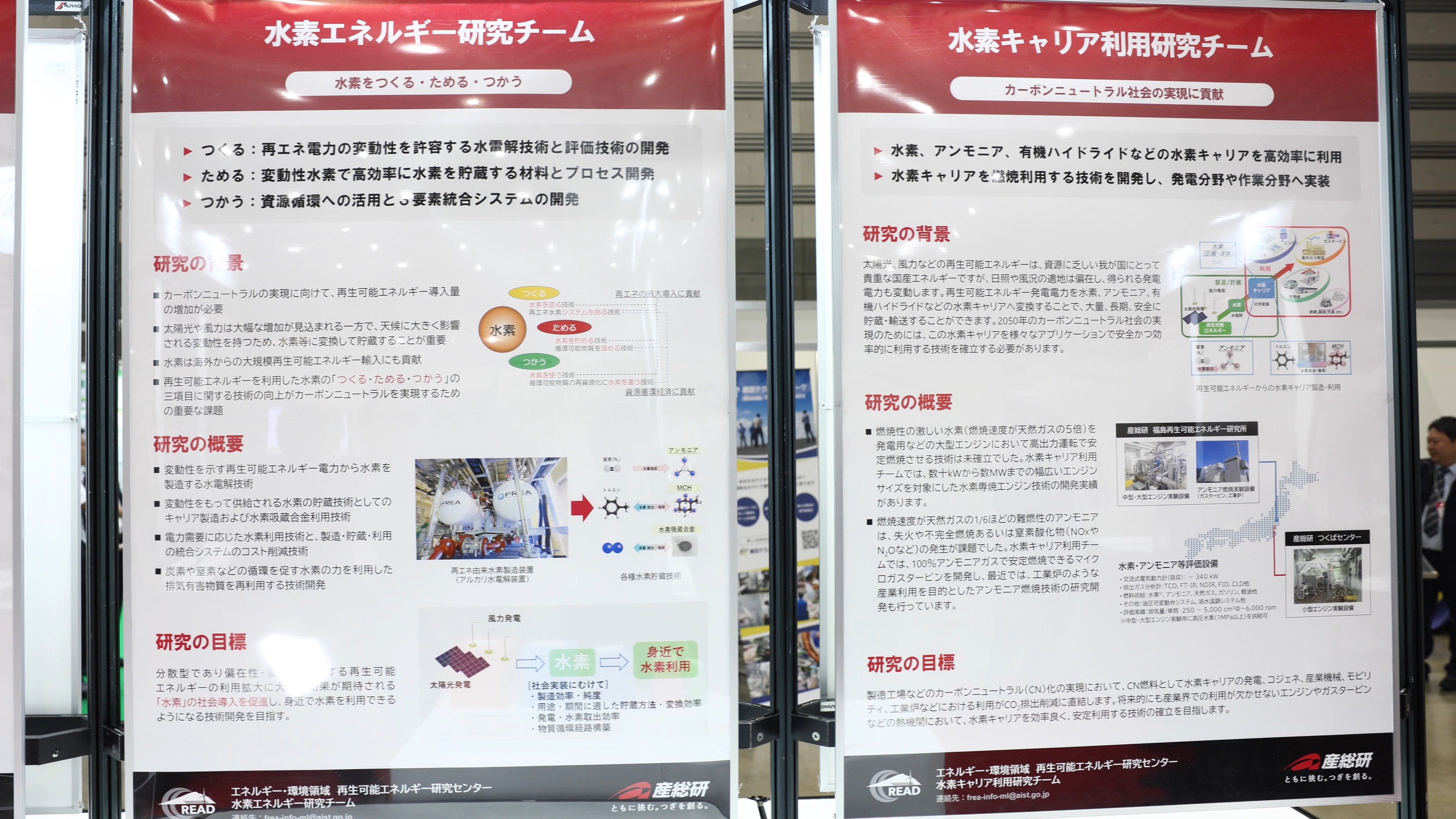

福島県は2040年頃をめどに県内エネルギー需要の100%を再生可能エネルギーから生み出す「福島新エネ社会構想」を掲げ、日本屈指の再エネ、水素の基地を目指した導入の拡大を進める。県内には日本を代表する再エネ・水素の国際研究機関があり、進出企業、県内企業が再エネトップランナーとして先端技術実装への取り組みと、水素イノベーションの拠点を創出し、水素モビリティの導入拡大と水素地産地消事業の展開を進める。県主催で、10月16~17日に郡山市で開催した東北地方最大の再エネ、水素の総合展示会「REIFふくしま2025」では、225の企業・団体が出展、展示や講演で先端の取り組みをアピールした。最も関心が高かった水素分野で展示、講演した企業・研究機関、自治体が取り組んでいるシステム技術開発と事業の成果は、日本が水素社会を実現する全国のモデル県になる福島県の今後の姿を示している。